Пластинчатые теплообменники — как они работают, преимущества и ограничения

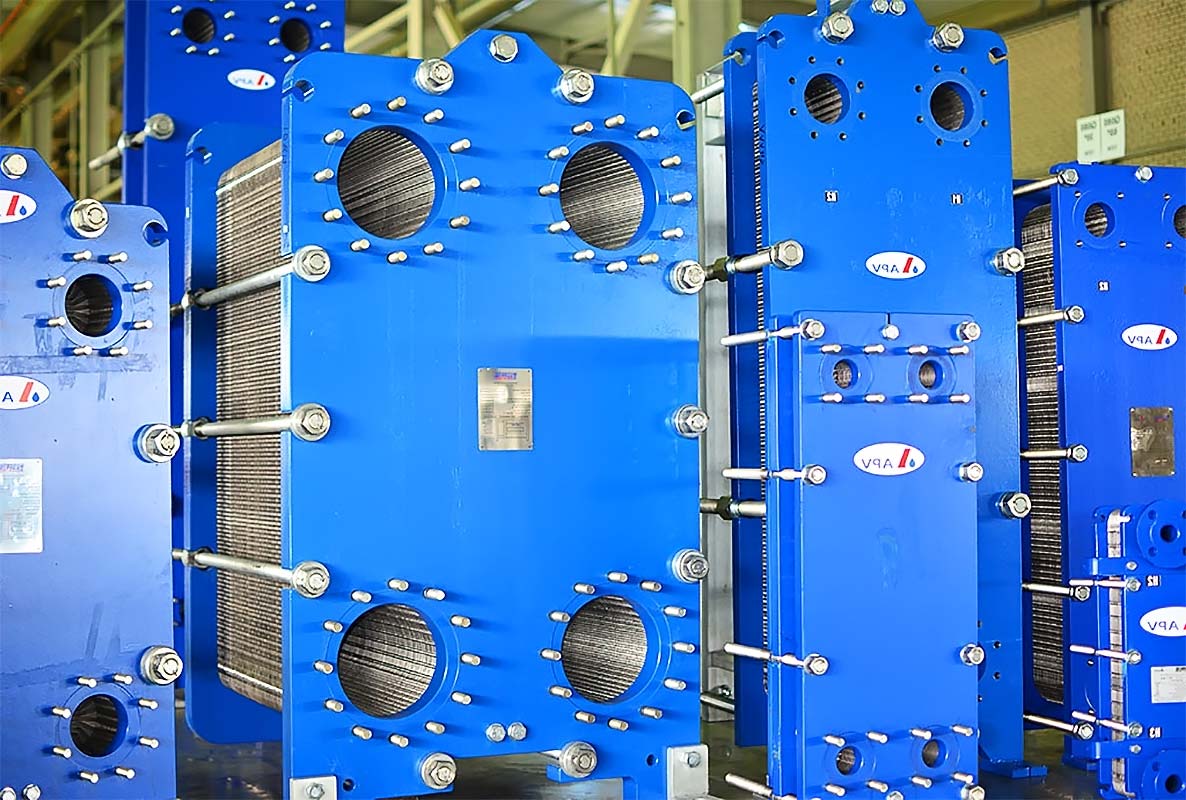

С момента изобретения аппарата в далеком 1923 году (официальная версия), пластинчатый теплообменник обрел большую популярность и активно применяется в различных областях. В фармацевтике, в промышленности, складском или коммунальном хозяйстве, энергетике и прочих.

История

Пластинчатые теплообменники были впервые введены в 1923 году для пастеризации молока, но в настоящее время используются во многих областях применения в химической, нефтяной, климатической, холодильной, молочной, фармацевтической, пищевой и медицинской промышленности. Это связано с их уникальными преимуществами, такими как гибкая тепловая конструкция (пластины могут быть просто добавлены или удалены для удовлетворения различных требований к тепловому режиму или обработке), простота очистки для поддержания строгих гигиенических условий, хороший контроль температуры (необходимый в криогенных процессах) и лучшие характеристики теплопередачи.

Пластинчатый теплообменник — что это

Простыми словами это теплотехнический механизм рекуперативного типа, в котором теплообменный процесс происходит между разделенными двумя пластинами средами. Как правило, жидкости или газы, имеющие температурный градиент, осуществляющий сквозь перегородки (металлические, графитовые, возможно, композитные).

Типовые пластины и прокладки

Пластины

Самая важная и самая дорогая часть ПТ – это его термические пластины, которые изготавливаются из металла, металлического сплава или даже специальных графитовых материалов, в зависимости от области применения. Примеры материалов для изготовления ПТ, обычно встречающиеся в промышленном применении:

- нержавеющая сталь,

- титан,

- никель,

- алюминий,

- инколой,

- хастеллой,

- монель,

- тантал.

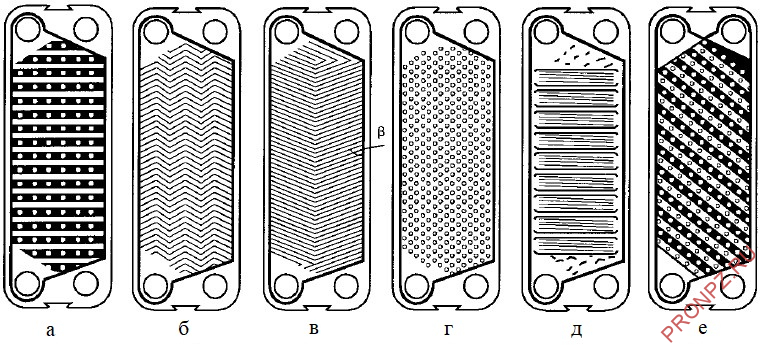

Пластины могут быть плоскими, но в большинстве случаев имеют гофры, которые оказывают сильное влияние на теплогидравлические характеристики устройства. Некоторые из основных типов пластин показаны на рисунке 3, хотя большинство современных ПТ используют шевронные типы пластин.

На рисунке – Типичные категории пластинчатых гофр: (а) стиральная доска, (б) зигзагообразная, (в) шевронная или елочка, (г) выступы и углубления, (д) стиральная доска со вторичными гофрами, (е) косая стиральная доска.

Каналы, образованные между соседними пластинами, создают закрученное движение для жидкостей, как видно на следующем рисунке.

Рисунок – Турбулентный поток в каналах пластинчатого теплообменника

Угол шеврона обращен в смежных листах, так что, когда пластины затягиваются, гофры обеспечивают многочисленные точки контакта, которые поддерживают оборудование. Уплотнение пластин достигается прокладками, установленными по периметру.

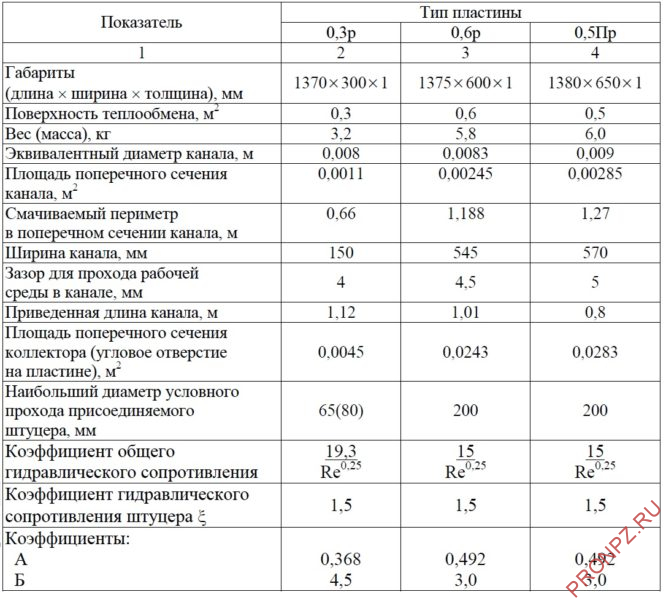

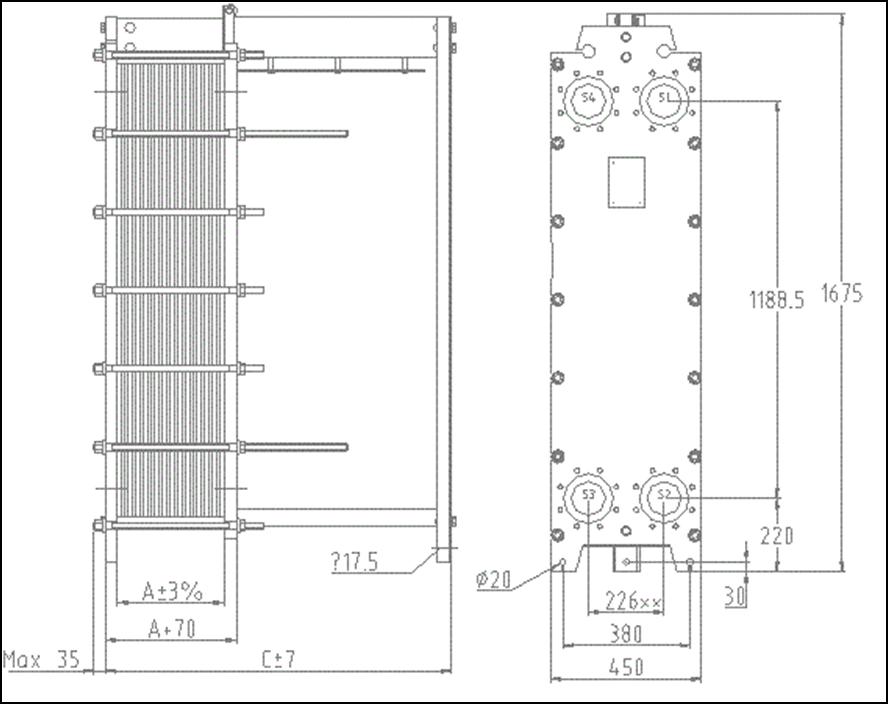

На рисунке – Технические характеристики пластин

Прокладки

Прокладки обычно представляют собой формованные эластомеры, выбранные на основе их совместимости с жидкостью и условий температуры и давления. Многопроходные устройства могут быть реализованы в зависимости от расположения прокладок между пластинами. Бутиловые или нитрильные каучуки – это материалы, обычно используемые при изготовлении прокладок.

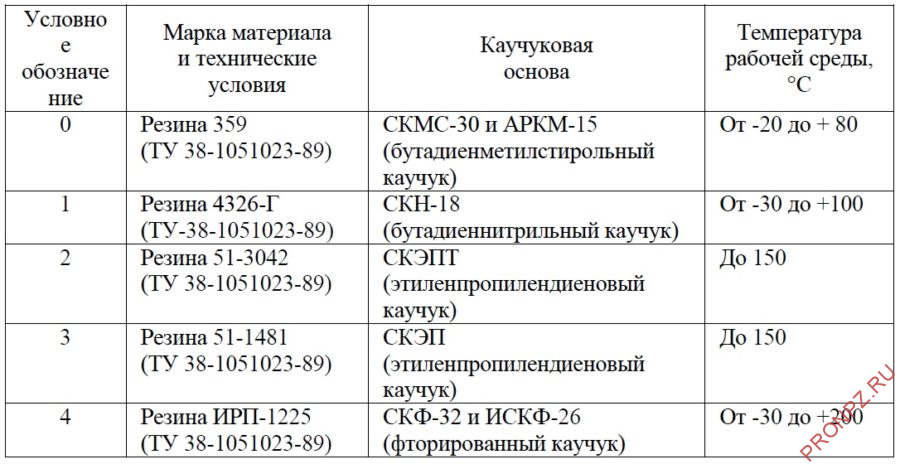

На рисунке – Технические характеристики прокладок

Принцип работы

Основой конструкции разборного типа являются пластины, изготавливаемые методом холодной штамповки с тонкостенного листового металла – чаще всего алюминиевого сплава, бывает из стали и пр. Пластины развернуты в 180 градусов распределяются «справа» — «слева».

В финале сборки конструкции и уплотнения специальными прокладками, сами профили превращаются в целую сеть удобных проходных каналов, создающих раздельные контуры, внутри которых циркулируют теплоносители: два элемента – нагревающий-охлаждающий второй наоборот нагреваемый-охлаждаемый. Они двигаются на противотоке, увеличивая температурный напор.

Остальные элементы механизма:

- неподвижная плита, оснащенная подводящими и одновременно отводящими патрубками (опорный «скелет», где находится набор пластин);

- направляющие консоли, куда нанизываются сами пластины + уплотняющие прокладки;

- подвижная плита;

- резьбовые шпильки;

- специальные пластины, меняющие направление потока.

Здесь можно посмотреть схему в целом.

Преимущества и ограничения

Если сравнивать пластинчатые конструкции с кожухотрубными, у первых выше коэффициент теплопередачи при идентичной площади. Способны передавать больше мощности, сохраняя первоначальный размер и вес.

Другие преимущества аппарата:

- широкие возможности модернизации для увеличения показателей теплообмена;

- доступность и простое обслуживание – чистка с помощью разборки.

Ограничения касаются пределов:

- используемой температуре – максимум 180 градусов;

- рабочему давлению – максимум 2,5 Мпа (25 бар).

Эффективность у пластинчатых теплообменников считается наиболее высокой среди аналогичных конструкций.

Принцип работы всех пластинчатых теплообменных аппаратов одинаков:

- На входы ТО подаются теплоносители.

- Теплоносители движутся по внутреннему контуру теплообменного агрегата, который сформирован пакетом пластин.

- В процессе движения, контактируя с поверхностью пластины, более горячий теплоноситель отдает часть тепла нагреваемой среде.

- С выходов теплоносители, с изменившейся температурой, поступают в систему отопления, водоснабжения или вентиляции.

- Входные и выходные отверстия теплообменных аппаратов могут иметь различное сечение (у агрегатов Ридан диаметр достигает 500 мм), и с помощью патрубков подключаются к трубопроводу основной системы.

Данный принцип действия и устройство пластинчатого ТО хорошо продемонстрированы в следующем видео:

Принцип работы пластинчатого теплообменника

Виды пластинчатых теплообменников в зависимости от конструкции:

- разборные;

- паяные;

- сварные;

- полусварные.

Пластинчатые разборные теплообменные аппараты

Пластинчатый разборный теплообменник – устройство, в котором основную функцию теплопередачи между теплоносителями выполняет пакет пластин. Среды не смешиваются между собой благодаря чередованию пластин с плотными резиновыми прокладками, которые образуют два контура движения.

Свое название «разборные» подобный тип агрегатов получил за то, что пакет пластин не только собирается, но и разбирается во время регулярного обслуживания (промывки) или ремонта.

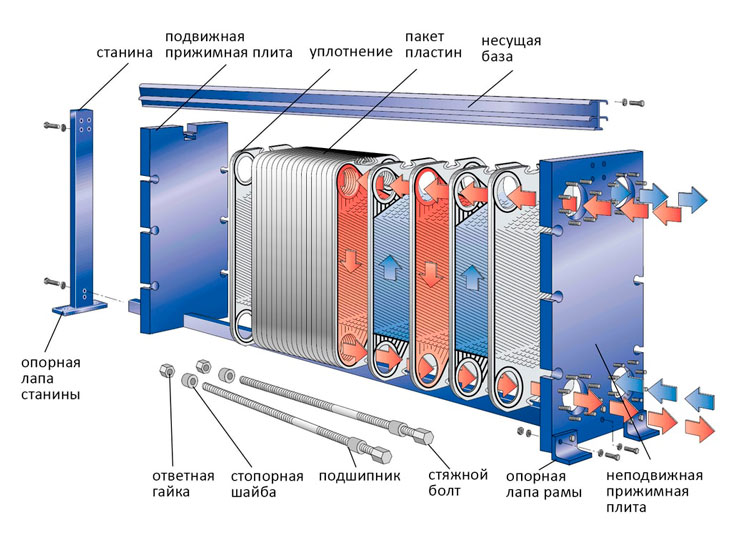

Устройство пластинчатого разборного теплообменника

Конструкционная схема разборного теплообменника

Разборный теплообменник состоит из следующих элементов:

- Неподвижная прижимная плита – основной элемент.

- Пластины теплообменного аппарата, выполнены из нержавеющей стали или титана, прижимаются друг к другу с использованием уплотнительных прокладок. Количество пластин зависит от технических параметров и требований к оборудованию.

- Пакет пластин – главный функциональный элемент, который образует внутренний контур устройства и осуществляет теплообмен.

- Несущая база – направляющая балка, на которую надеваются пластины во время сборки агрегата.

- Подвижная прижимная плита – прижимает весь пакет к неподвижной прижимной плите с помощью элементов крепления: стяжных болтов, подшипников, стопорных шайб.

- Опорная станина – вертикальный элемент, к которому прикрепляются направляющие балки (верхняя и нижняя несущие балки).

Благодаря высокой скорости рабочих сред внутри разборных теплообменных аппаратов отложения и засоры скапливаются на его внутренних поверхностях медленнее, чем на поверхностях кожухотрубных агрегатов.

Несомненное достоинство данного вида ТО – возможность полной разборки аппарата, что позволяет производить не только промывку пластин, но и их механическую очистку.

Также стоит отметить, что возможность полной разборки агрегата позволяет не заменять его целиком в случаях протечек, а быстро выявить нерабочие элементы, поменять их и вновь запустить теплообменник в эксплуатацию. При наличии необходимых запасных частей «под рукой» вся процедура займет от нескольких часов до 1 часа.

Где применяются

Пластинчатые теплообменники применяются в различных сферах, включая: пищевую и химическую промышленность, системы нагрева технических и пищевых жидкостей, охлаждение промышленного оборудования, для подключения зданий к сетям централизованного отопления и охлаждения.

Особенно широко используются в пищевой промышленности, поскольку они компактны и могут быть изготовлены в различных видах и легко чистятся. Осаждение материалов на горячих поверхностях (загрязнение) снижает тепловые и гидродинамические характеристики, требует периодической очистки (часто всего через несколько часов работы).

Многие промышленные предприятия используют пластинчатые теплообменники для таких целей, как пастеризация и утилизация отходящего тепла. Например, производственное предприятие может использовать воду для охлаждения горячего, недавно произведенного напитка. Горячий готовый жидкий продукт необходимо охладить перед розливом в бутылки, чтобы он прошел через пластинчатый теплообменник, подключенный к охлаждающему контуру чиллера (водоохлаждающая машина). Это отводит нежелательное тепло без смешивания двух жидкостей.

Конструкции и виды пластинчатых теплообменников

Пластинчатый теплообменник состоит из нескольких листов тонкого гофрированного металла (пакет пластин), образующих каналы. Прокладки находятся между пластинами и образуют уплотнение. Уплотнение предотвращает смешивание и утечку жидкостей, но они также определяют, по каким каналам может протекать каждая жидкость.

Пластинчатые теплообменники могут увеличивать или уменьшать свою нагревательную или охлаждающую способность за счет добавления или удаления внутренних пластин. Их также можно разобрать для очистки и обслуживания, кроме неразборных.

Эти аппараты могут быть :

- разборными

- полуразборными

- неразборными (сварными или паяными).

В разборных теплообменниках теплопередача состоит из ряда гофрированных пластин, установленных между рамой и прижимными пластинами, которые сохраняют расчетное давление. Для достижения наивысших тепловых характеристик и обеспечения очень близкого температурного приближения жидкости обычно проходят через теплообменник противотоком.

Полуразборные теплообменники используются, когда прокладки не подходят в качестве одной из технологических сред, а также могут выдерживать более высокое расчетное давление по сравнению с полностью разборными пластинчатыми теплообменниками. Уплотнение между пластинами на промышленной полусварной линии чередуется между лазерной сваркой и прокладками. Канал, сваренный лазерной сваркой, позволяет использовать жидкости, несовместимые с обычными прокладками, а также обеспечивает более высокое расчетное давление, чем полностью разборные пластинчатые теплообменники.

Неразборные теплообменники не имеют не имеют открытых прокладок, это цельносварной пластинчатый теплообменник, который используется, прежде всего, в нефтегазовой, химической и нефтехимической промышленности. Рама, прочно закрепленная на болтах, состоит из четырех колонн, верхней и нижней частей, а также четырех боковых панелей. Используются для решения сложных задач, связанных с агрессивными средами, экстремальными температурами и высоким давлением.

Основным недостатком этих теплообменников является то, что они не снимаются, поэтому техническое обслуживание и очистка невозможны или, по крайней мере, трудны, а количество пластин поменять нельзя, но зато гораздо меньше подвержены загрязнению и засорению и требуют лишь периодического осмотра и очистки.